Besuch im Rodenstock-Werk im tschechischen Klattau

Das Rodenstock-Werk in Klattau lief in den ersten Jahren nach der Eröffnung noch unter dem Namen „Ocni Optika Klatovy“, erst im Jahr 2000 wurde es offiziell in Rodenstock umbenannt.

Erstveröffentlicht in der DOZ 12I24

Zumindest erstere Information aber ist noch gar nicht öffentlich, als die DOZ der Einladung Rodenstocks zu einem Werksbesuch in Klattau folgt. Es ist Ende August und draußen herrschen sommerliche Temperaturen. Am Vortrag des Werksbesuchs steht eine Führung durch das malerische Städtchen an, ein Eintauchen in die Geschichte Klatovys (wie es auf Tschechisch heißt) und seine denkmalgeschützte Alt stadt. Touristisch ist Klattau eher ein Geheimtipp, unser Hotel liegt daher auch einige Kilometer außerhalb im Grünen. Auf dem Weg zum Rodenstock Werk geht es am städtischen Krankenhaus vorbei. Das sei der größte Arbeitgeber der Stadt, erzählt der Taxifahrer. Eine spätere Recherche aber zeigt: Mit laut Webseite 670 Mitarbeitenden liegt das „Klatovská nemocnice“ nur auf Rang zwei, hinter, Sie ahnen es, dem Werk von Rodenstock. 950 Mitarbeitende, erfahren wir später, arbeiten im modernsten und größten Werk des Brillenglasherstellers, das nur wenige Wochen zuvor das 30 jährige Bestehen mit einem großen Familienfest gefeiert hat – LiveBands, Verlosung und Werksführungen inklusive.

Das Werk in Klattau kann alle Gläser des gesamten Portfolios fertigen

Unsere Werksführung an diesem Tag ist vermutlich etwas exklusiver und ausführlicher – und mit einer Idee verbunden: Wie kommen die biometrischen Daten der Big Vision Gläser in die jeweilige Linse? Zuvor aber werde ich erst einmal von Karel Hitha, seit 2022 General Manager Operations und damit der Chef des Werks, in seinem Büro empfangen. „Klattau ist das ein zige RodenstockWerk, das alle Gläser des gesamten Portfolios fertigen kann“, erzählt er voller Stolz. Bis zu neun Millionen Linsen verlassen die Produktionsstätte pro Jahr, Klattau ist zudem so etwas wie der Puffer standort in der Strategie der Münchener. „Wir fangen zumeist die natürlichen Schwankungen ab. Wenn die Auftragslage steigt, fahren wir hoch, wenn weniger Gläser benötigt werden, fahren wir runter.“ Durch die angekündigte Verlagerung der Produktion in Regen ist die Auffüllung der Kapazitäten in Klattau die logische Konsequenz. Wenn nötig wird an sieben Tagen die Woche, 24 Stunden am Tag produziert, vier Gruppen in drei Schichten stehen (zumindest für die Flächenbearbeitung) zur Verfügung. Neun Verantwortliche kümmern sich ausschließlich um die Produktionssteuerung und damit eingehergehende Personalplanung. Übrigens: Auch alle Marketingmaterialien werden hier gelagert, zudem machen sich die DNEyeScanner von Klattau aus auf die Reise zu den Kundinnen und Kunden.

Letztere, also die Scanner, sind ein zentraler Bestandteil der biometrischen Reise Rodenstocks. Um diese zu starten, geht es zunächst ins Nachbargebäude. Dort wartet im ersten Geschoss bereits Libor Pivoňka. Auf dem Weg in den großen Meetingraum fallen sofort die mit den Big Vision Visuals gebrandeten Wände auf. Pivoňka ist Product Manager für Tschechien und die Slowakei und schon seit 18 Jahren im Unterneh men. Auf einem Tisch am Ende des Raumes sind zwei DNEye Scanner aufgebaut, die zweite Generation, die alle notwendigen und wichtigen Informationen für die Vermessung der biometrischen Daten liefert, und der erst vor wenigen Monaten gelaunchte DNEye Scanner 3, der zusätzlich unter anderem eine integrierte Funduskamera besitzt und eine Tränenfilm analyse ermöglicht.

Mit dem DNEye-Scanner werden die biometrischen Daten des Auges erfasst. Später fließen 90 Parameter in die Berechnung der Big-Vision-Gläser ein. Libor Pivoňka (r.) nimmt die Messung bei DOZ-Chefredakteur David Friederichs vor.

Viele tausend Messpunkte abscannen, 90 Parameter für die Glasberechnung

Natürlich lässt es sich Pivoňka nicht nehmen, mit der neusten Generation die ganze Bandbreite der Möglichkeiten vorzustellen. Ich erfahre und sehe, dass meine Augeninnendruckwerte im normalen Bereich liegen, die Cornea etwas dünner ist als der Standard und wie sich die Pupillengröße bei Tag und Nacht verändert. Nur wenige Minuten dauert die Messung, die intensive Nachbesprechung allerdings um einiges länger. Mehrere tausend Messpunkte werden abgescannt, letztlich fließen rund 90 Parameter in die Berechnung der Gläser ein. Wichtig dabei: Die Berechnung erfolgt immer in Kombination mit den Ergebnissen der subjektiven Refraktion. Sind alle Daten inklusive der Zentrierdaten beisammen, werden diese über Win Fit, Rodenstocks eigenes Bestelltool, auf die Datenreise geschickt. „Die Daten werden an ein Rechencluster gesendet, das von München aus gesteuert wird. Hier werden die biometrischen Daten der Messung in Flächendaten umgerechnet“, erklärt Werksleiter Hitha und ergänzt: „Die Berechnung dauert nur etwa 20 Sekunden. Anfangs aber waren es mehrere Stunden.“

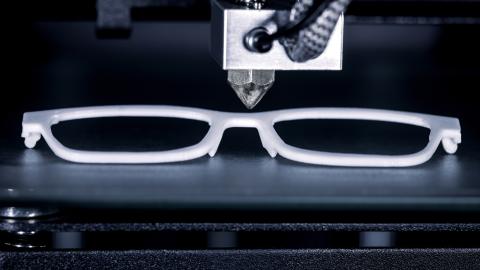

Fünf hochmoderne CNC-Maschinen sorgen dafür, dass pro Stunde bis zu 325 biometrische Gläser hergestellt werden könnten.

Ortswechsel: Eingekleidet in weiße Kittel geht es in die Produktionshalle. Gleich zu Beginn warten meter lange Regale, in denen die Blanks und Lagergläser akkurat sortiert sind. „Wir haben insgesamt fünf Millionen Stück hier auf Lager. Drei Millionen Halbfabrikate und zwei Millionen Lagergläser“, erklärt Hitha. Bis auf die polarisierenden und weitere spezielle Blanks werden alle anderen Pucks, wie sie aufgrund ihrer Form auch genannt werden, selbst produziert und aus Bangkok direkt nach Klattau geliefert. Aus der Entfernung ist bereits das typische Drucker Geräusch zu hören. Auf insgesamt acht Geräten werden die eingehenden Aufträge gedruckt und den Blanks zugeordnet. Die (biometrischen) Daten werden anschließend auf eine kleine unscheinbaren Plastikscheibe gespielt, der einem Chip für einen Einkaufswagen ähnelt und sich mitsamt der Pucks auf die Reise macht.

Maschinell statt manuell: Verdopplung der Kapazität

Eine Etage tiefer angekommen, wird die ganze Dimension der Fertigungshalle erst sichtbar. Während in der Logistik alle Mitarbeitenden grüne Kittel tragen, wechselt die Arbeitskluft nun auf blau. Blau ist auch die Schutzfolie der Vorderfläche, auf die die sogenannten Blockstücke gesetzt werden. „Bis vor zwei Jahren haben wir dies noch komplett manuell gemacht, mittlerweile werden 60 Prozent vollautomatisch geblockt.“ Während per Hand bis zu 100 Gläser pro Stunde möglich sind, meistern die Maschinen 120. „Unser neuestes Gerät schafft sogar bis zu 220“, betont Hitha. Nach einstündiger Auskühlzeit geht es weiter zur Form gebung. „Bis Anfang des Jahres hatten wir noch eine konventionelle Linie, seither fertigen wir ausschließlich in Freiformtechnologie,“ erläutert der Werksleiter. Die fünf hochmodernden CNCMaschinen, die akkurat in einer Reihe hintereinander gebaut sind, lesen die Daten des Chips aus. Dabei ist es völlig unerheblich, ob nun die Daten eines biometrischen Glases hinterlegt sind oder die eines „normalen“ Glases. Der vollautomatisierte Ablauf umfasst drei Schritte: Zunächst wird der Blank vorgefräst, im Anschluss erhält er seine grobe Form. Abschließend werden mit einem Naturdiamanten mehrere zehntausend Punkte bearbeitet und die individuelle Oberfläche gestaltet. 65 Gläser pro Stunde und Maschine sind bei Maximalauslastung möglich.

Werksleiter Karel Hitha (l.) führt die DOZ durch die Produktionshallen

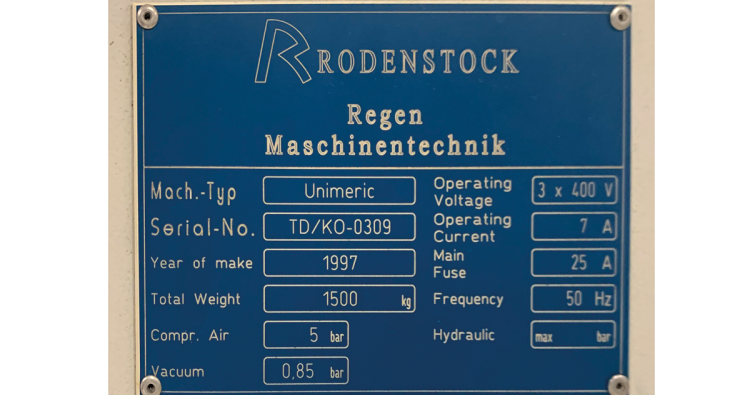

Auf der Gegenseite verbinden sich Geschichte und Moderne. Denn noch immer sind hier sieben „alte“ Maschinen im Einsatz. „Rodenstock Regen Maschinentechnik“ ist dort zu lesen und das Herstellungsjahr „1997“. Statt bei 65 liegt das Maximum dieser Maschinen bei nur 15 Gläsern pro Stunde, dennoch sind sie für spezielle Linsen nahezu unerlässlich. Die biometrischen Gläser indes laufen alle über die moderne Straße.

Was auffällt: An vielen Stellen sind Arbeiter damit beschäftigt, neue Geräte aufzustellen oder deren Installation vorzubereiten. Modernisierung und Optimierung werden in Klattau zweifelsfrei großgeschrieben. Eine dieser neuen Errungen schaften ist der sogenannte Automapper, der das Design der jeweiligen Gläser misst, also auch, ob die biometrischen Daten wie berechnet in die Fläche eingearbeitet wurden.

Färberei in Frauenhand: echte Handarbeit

Auch wenn spätestens an dieser Stelle die biometrische Erkundungsreise beendet ist, warten noch einige weitere Stationen auf uns und die Gläser. Manche machen Halt in der Färberei. Wie bei den meisten anderen Herstellern auch, wird diese Abteilung augenscheinlich vom weiblichen Geschlecht dominiert. „Frauen verfügen über das bessere Farbsehen und erkennen selbst die kleinsten Abweichungen von der Norm“, er klärt Hitha. Vielleicht auch deswegen tragen hier alle einen bordeauxroten Kittel. Im Gegensatz zum Großteil der vorherigen Arbeitsschritte, ist hier noch echte Handarbeit gefragt, Finger spitzengefühl bei der Eintauchlänge, Präzision bei der Temperatureinstellung der Farbbäder. Wenn man den Damen bei der Arbeit zuschaut, ist es kaum zu glauben, dass am Ende wieder jedes Glas in der richtigen Box landet. „Auch wenn man es nicht sofort sieht, gibt es hierbei ein klares System, dank dem die Fehlerquote gegen null geht“, betont Hitha.

Haube und Schuhüberzieher sind hier Pflicht: Im letzten Arbeitsschritt werden die Gläser beschichtet und veredelt. Dafür sind besondere hygienische Vorkehrungen notwendig.

Während die einen Gläser also noch ihre Farbveredelung bekommen, tauchen andere bereits in ein anderes „Bad“ ab, um sich die Hartschicht abzuholen. Je nach Kunststoff, Dicke oder Qualitätsanforderung an das Brillenglases kommen unter schiedliche, speziell angepasste Lacke zum Einsatz.

Wir machen Halt in einem Umkleideraum. Hitha reicht einen anderen, etwas enger anliegenden Kittel, außerdem Kopfhaube und Schuhüberzieher. Warum diese besonderen Maßnahmen notwendig sind, wird wenige Augenblicke später deutlich. Über eine Schleuse geht es zum letzten Veredelungsschritt: den finalen Beschichtungen. Mit Hilfe sogenannter Kalot ten, die in ihrer Form an kleine Ufos erinnern und bis zu 220 Gläser fassen, werden in mehreren Hochvakuum Beschichtungsanlagen die jeweiligen Veredelungen auf die Oberfläche der Gläser schichtweise aufgedampft. Damit sich in diesem Arbeitsschritt kein Staub oder Dreck auf den Gläsern ablagert, müssen gesonderte Hygienevorschriften eingehalten werden.

Noch immer sind in Klattau einige Maschinen aus den Anfangsjahren im Einsatz.

Von wenigen Stunden bis zu vier Tagen

So langsam nähert sich unsere Visite dem Ende. Während die fertigen Gläser vollautomatisch in der Verpackungsanlage für den Versand vorbereitet wer den, steht für andere hier der letzte Arbeitsschritt an: das Einsetzen in die Fassung. Einige Kunden haben ihr eigenes Fassungslager bei Rodenstock in Klattau und werden mit WhiteLabelGläsern versorgt. Bis zu 150 Brillen pro Stunde werden für diese Firmen verglast, aber auch traditionelle Augenoptiker können hier ihre Kundenbrillen fernranden und die Gläser einsetzen lassen. Wie lange es vom Bestelleingang bis zum Aus liefern braucht, will ich abschließend von Karel Hithawissen. „Das kommt ganz darauf an, wie der Auftrag gestaltet ist. Ein biometrisches Glas mit allen Verede lungen dauert bis zu vier Tage, ein einfaches Lagerglas geht schon nach wenigen Stunden raus an den Kunden.

Auch für uns endet nach sechs Stunden der Besuch. Aus den klimatisierten Produktionshallen geht es wieder ins Freie, der Temperaturunterschied ist beachtlich. Was bleibt? Ein hochmodernes Werk, das für die Herausforderungen der Zukunft jetzt schon gerüstet zu sein scheint. Und die Erkenntnis, dass die biometrische Geschichte der Big Vision Gläser in ers ter Linie vor der Produktion stattfindet – mit Hilfe des DNEye Scanners und eines von München gesteuerten Rechenclusters.